ステーター機器業界における革命

近年、世界中の産業は、私たちの生活を一変させる技術革新によって大きな進歩を遂げてきました。中でもステータ機器業界は、大きな影響を受けています。ステータ機器は最先端技術の導入によって革命を遂げ、機能性、効率性、性能が向上しました。

ステータ装置は、電気モーターや発電機などの様々な機械にとって不可欠な部品です。システムの固定部分を回転させ、これらの装置の機能に不可欠な電磁場を発生させる役割を果たします。従来、ステータ装置は従来の設計に依存しており、その性能と適応性には限界がありました。

しかし、技術革新の到来により、ステーター機器業界はパラダイムシフトを経験しました。最も重要な進歩の一つは、ステーター製造における3Dプリンティングの発展です。この画期的な技術は、複雑な設計と精密なカスタマイズを可能にし、特定の要件に完全に適合するステーター機器の製造を可能にします。さらに、3Dプリンティングは製造時間とコストを大幅に削減し、ステーター機器をこれまで以上に入手しやすく、手頃な価格にしました。

ステータ機器業界におけるもう一つの大きな技術的進歩は、IoT(モノのインターネット)と統合されたスマートセンサーの導入です。ステータ機器にセンサーを統合することで、メーカー性能、温度、振動に関するリアルタイムデータを監視・収集できます。これらのデータにより、予知保全、故障の早期検知、運用効率の最適化が可能になります。これらの機能はIoT技術の統合によってさらに強化され、地理的な場所を問わずステータ機器の遠隔監視・制御が可能になります。

さらに、材料科学の進歩は、ステータ機器の性能向上に貢献しています。特殊合金や複合材料などの新材料の開発により、ステータ機器の強度、耐熱性、導電性が向上します。これらの進歩により、長寿命と信頼性が確保され、メンテナンスコストとダウンタイムが削減されます。

ステータ機器業界における技術革新の導入は、その状況を一変させました。3Dプリンティングの活用、スマートセンサーとIoTの統合、そして材料科学の進歩は、ステータ機器の機能性と効率性を新たな高みへと引き上げています。この革命は、ステータ機器が持続可能なエネルギー生成、輸送、そして産業用途において重要な役割を果たす未来への道を切り開きます。技術の進化が続く中、この魅力的な分野におけるさらなるイノベーションと新たな可能性の発見が期待されます。

ステータ機器製造における一般的な課題

ステータ装置の製造における一般的な課題は、従来の手作業による製造工程に起因するものです。これらの方法は、時間がかかるだけでなく、労働集約的で、人為的ミスが発生しやすいという問題もあります。旧来の製造技術は、ステータ装置の設計と機能に制限を課すことでこれらの問題をさらに悪化させ、最終的には性能と効率を低下させます。そのため、ステータ装置製造業界における革新的で高度な製造技術の必要性は極めて重要になっています。

従来のステーター製造工程では、熟練した作業員が各部品を手作業で組み立てる必要がありました。この手作業への依存は、生産時間を延長するだけでなく、人為的ミスのリスクも招きます。ステーターは、様々な複雑な部品を組み込んだ複雑な装置であり、慎重な調整が必要です。わずかなミスでも、非効率性や製品品質の低下につながる可能性があります。これらの課題は、手作業の一貫性の欠如によってさらに悪化し、生産バッチの一貫性を維持することが困難になっています。

従来のステータ製造におけるもう一つの大きな課題は、旧来の製造技術による制約です。これらの技術は、ステータ機器の設計と機能を制限し、イノベーションを阻害し、全体的な性能を低下させることがよくあります。技術の進歩に伴い、より効率的なステータ機器への需要は高まり続けています。しかし、従来の製造方法では、新しい設計機能を組み込み、性能を向上させることが大きな障害となります。

これらの課題に対処するため、メーカーは自動化された製造プロセスやコンピュータ支援設計(CAD)といった先進技術の導入を加速させています。これらのイノベーションは、生産の合理化、一貫性の向上、そして製品全体の品質向上を実現し、ステーター機器の製造に革命をもたらしました。

自動化された生産プロセスは、手作業への依存を排除し、より迅速かつ正確な製造を可能にします。高度な機械とロボット技術は、複雑な組立作業を正確に処理し、人為的ミスのリスクを軽減します。これにより、生産効率が向上するだけでなく、最終製品の一貫性と品質が確保されます。メーカーは顧客の要求に効率的に応え、納期を短縮できるようになります。

コンピュータ支援設計(CAD)は、従来の製造技術の限界を克服する上で重要な役割を果たします。CADを活用することで、メーカーはより柔軟にステータ設計を作成・改良することができます。これにより、ステータの性能と効率が最適化され、システム全体の性能が向上します。また、CADを活用することで、様々な動作条件下でのステータの挙動をシミュレーション・解析し、設計が要求仕様を満たしていることを保証できます。

さらに、軽量・高性能複合材料の使用といった材料の進歩により、ステータ機器は効率性だけでなく、耐久性と環境耐性も向上しました。これらの材料は、電気絶縁性を向上させ、損失を低減し、システム全体の効率を向上させます。

ステータ機器製造技術の進歩

1.ステータ機器製造における自動化とロボット工学

自動化とロボット工学は間違いなく製造業に革命をもたらしましたが、ステーター機器の製造も例外ではありません。自動化とロボット工学現代の製造施設では、生産性、効率、全体的な製品品質が大幅に向上しました。

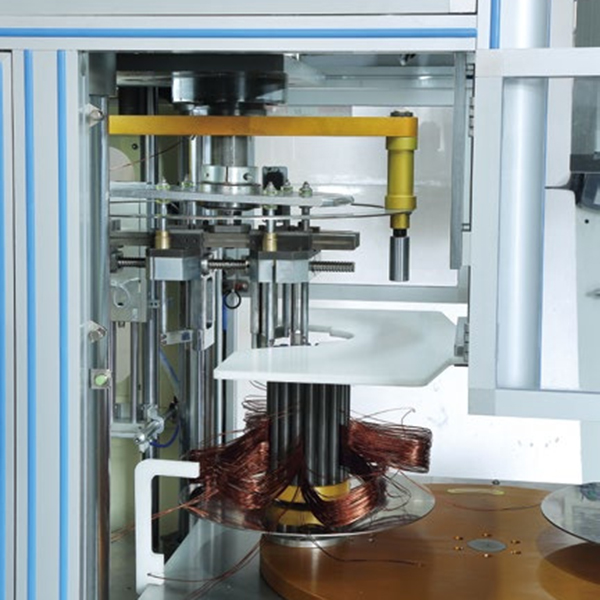

自動化とロボット化がステータ機器の製造に大きな影響を与えている主要分野の一つは、コイル巻き取り工程です。ロボット巻き取り機の導入により、手作業が不要になり、正確で均一な巻き取りパターンが可能になります。これにより、ステータ内の電磁場が均一に分布します。これにより、ステータ機器の性能が向上するだけでなく、故障の可能性も低減し、機器全体の信頼性も向上します。

ステータ機器の製造において、自動化とロボット技術が活用されているもう一つの分野は、積層や絶縁といった工程です。これらの作業は精度と正確性が求められますが、自動化によってより効率的に行うことができます。ロボットはステータ部品を巧みに扱い、人為的なミスなく必要なコーティングや絶縁材を塗布することができます。これにより、ステータ機器の品質管理が向上するだけでなく、人手への依存度が低減し、人件費も削減されます。

ステーター機器製造における自動化とロボット導入は、業界全体に大きなメリットをもたらしました。第一に、全体的な生産性と生産速度が大幅に向上します。ロボットは休むことなく休みなく稼働できるため、製造プロセスの効率化につながります。第二に、自動化によって正確で反復的な作業を一貫して実行できるため、高い精度が確保され、エラーが最小限に抑えられます。これは最終的に製品品質の向上につながります。

さらに、ステータ機器の製造における自動化とロボット工学の統合は、コスト削減につながります。ロボット工学と自動化システムへの初期投資は高額になる可能性がありますが、長期的には人件費の削減につながります。手作業の必要性を最小限に抑え、生産効率を最適化することで、企業は大幅なコスト削減を実現し、競争優位性を高めることができます。

Marketsand Marketsのレポートによると、世界の製造ロボット市場は2023年までに613億米ドルに達すると予測されています。この予測は、ステーター機器製造における自動化とロボット工学の重要性と導入の拡大をさらに浮き彫りにしています。技術の進歩に伴い、この分野における自動化とロボット工学のさらなる進歩が期待されます。

あ自動化とロボット工学は、ステータ機器の製造に大きな進歩をもたらしました。ラミネーションや絶縁などの工程においてロボットワインダーや自動化を活用することで、メーカーは精度、速度、品質管理の強化、そして人件費の削減を実現できます。世界中の製造業が自動化とロボット工学の導入を進める中、ステータ機器メーカーは競争力を維持し、高まる市場需要に応えるために、これらの技術の導入に努める必要があります。

2.ステータ機器製造における先端材料

先端材料はステーター機器の製造に革命をもたらし、これらの重要な電気部品の製造方法に革命をもたらしました。先端ポリマー、複合材、高性能ラミネートなどの材料の統合は、ステーター機器の耐久性、耐熱性、機械的強度に大きな影響を与えます。

ステータ機器の製造において先進材料を使用する最大のメリットの一つは、これらの部品の全体的な効率向上です。軽量で高透過性材料の導入により、ステータ機器の性能は大幅に向上しました。これらの材料は、より効率的なエネルギー伝達を可能にするだけでなく、システム内の損失の低減にも役立ちます。

近年、ナノテクノロジーの進歩により、ステータ巻線用ナノ複合材料の開発がさらに促進されています。これらのナノ複合材料は優れた導電性と熱伝導性を備えており、電力密度の向上と損失の低減を実現します。電力密度の向上に伴い、ステータ機器はよりコンパクトで効率的になり、メーカーのコスト削減とシステム性能の向上につながります。

ステータ機器の製造に先進材料を統合することで、メーカーはより耐久性と信頼性に優れた製品を開発することが可能になります。例えば、高性能ラミネートは優れた耐摩耗性を備えており、ステータ機器が日常的に使用される過酷な環境にも耐えられることを保証します。

さらに、これらの先進材料はステーター機器の安全性向上に重要な役割を果たします。先進ポリマーおよび複合材料の使用は、絶縁特性の向上、漏洩防止、事故リスクの低減に役立ちます。

ステータ機器の製造を専門とする企業は、革新性と効率性を高める可能性を認識し、先進材料の採用を進めています。これらの材料を製造プロセスに組み込むことで、効率性だけでなく、現代産業の厳しい要件を満たすステータ装置を製造できます。

ステータ装置の製造における先端材料の活用は、この分野に革命をもたらしました。先端ポリマー、複合材料、高性能ラミネートなどのこれらの材料は、耐久性、耐熱性、機械的強度を向上させます。さらに、軽量で高透過性の材料を使用することで、全体的な効率が大幅に向上します。ナノテクノロジーの進歩に伴い、メーカーはステータ巻線用のナノ複合材料を開発できるようになり、電力密度をさらに高め、損失を低減しています。その結果、ステータ装置はよりコンパクトで、効率が高く、コスト効率も向上し、メーカーと業界に様々なメリットをもたらしています。これらの先端材料を採用することで、ステータ装置製造業界の企業は継続的な成長と革新を実現できます。

3.仮想設計とプロトタイピング:ステータ機器開発のゲームチェンジャー

仮想設計・プロトタイピング技術は、ステータ機器の製品開発プロセスに革命をもたらしました。従来、メーカーは設計の検証に物理的なプロトタイプのみに頼らざるを得ず、時間とコストがかかっていました。しかし、仮想シミュレーションとデジタルプロトタイピングの登場により、メーカーは実際にデバイスを製造する前に設計を最適化し、潜在的な欠陥を検出し、製品性能を向上させることができるようになりました。

仮想設計・プロトタイピングソフトウェアを活用することで、メーカーはステータ機器の詳細な仕様と部品を含むデジタルレプリカを作成できます。このデジタルモデルは操作・分析が可能で、潜在的な問題点や改善点を特定できます。仮想シミュレーションを実施することで、メーカーは様々な動作条件下でステータ機器の性能と信頼性をテストし、情報に基づいた設計判断を行うことができます。

仮想設計とプロトタイピングの主な利点の一つは、開発プロセスの早い段階で潜在的な欠陥を検出できることです。ステーター機器の性能をシミュレーションすることで、メーカーは故障や欠陥につながる可能性のある弱点や応力点を特定できます。これにより、設計変更や代替材料の選定を行い、製品全体の品質と耐久性を向上させることができます。

さらに、仮想設計・プロトタイピング技術により、メーカーは設計を最適化し、性能と効率を向上させることができます。仮想環境で機器をシミュレーションすることで、メーカーは様々な設計オプションを迅速に評価し、最適な構成を決定できます。これにより、必要な物理プロトタイプの数を削減し、開発プロセスにおける時間とコストを大幅に削減できます。

設計最適化に加え、仮想設計とプロトタイピングは製品性能の向上にも役立ちます。ステータ機器の挙動を様々な動作条件下でシミュレーションすることで、メーカーは潜在的な性能ボトルネックを特定し、製品の効率と機能性を向上させるために必要な調整を行うことができます。これにより、最終製品が要求される性能要件を満たす、あるいはそれを上回ることが保証されます。

さらに、仮想設計およびプロトタイピング技術により、メーカーは顧客、サプライヤー、規制当局などの利害関係者に設計意図を効果的に伝えることができます。詳細なデジタルモデルは、ステータデバイスが現実のシナリオでどのように機能するかを明確に視覚化し、実証することを可能にします。これにより、利害関係者の同意を得ることができ、最終製品が彼らの期待に応えることを確実にすることができます。

仮想設計・試作は、ステータ機器の製品開発プロセスに大きな進歩をもたらします。実際の生産前に設計を最適化し、潜在的な欠陥を検出し、製品性能を向上させることで、メーカーの時間とコストを節約できます。仮想設計・試作技術は業界に欠かせないツールとなり、メーカーは顧客の期待を満たす、あるいはそれを超える高品質のステータ機器を開発することが可能になります。

4.効率の最大化:センサー技術がステーター製造に与える影響

ステータ機器製造におけるセンサー技術 センサー技術はステータ機器製造において重要な役割を果たし、リアルタイム監視、障害検出、予測メンテナンスを可能にします。

ステータ巻線やその他の部品にセンサーを埋め込むことで、メーカーは温度、振動、絶縁状態といった重要なパラメータを継続的に監視できます。これらのセンサーは、ステータの健全性と性能に関する貴重な情報を提供し、予防的なメンテナンスを可能にし、予期せぬ故障の削減に貢献します。

の世界ではステーター機器製造最適な性能を維持し、予期せぬ故障を防ぐことは非常に重要です。ステータは、発電、産業機械、輸送システムなど、様々な産業において重要な部品です。これらの機械は過酷な環境で稼働することが多く、高温、振動、電気負荷にさらされます。ステータの故障は、コストのかかるダウンタイム、生産停止、そして安全上の危険につながる可能性があります。

従来のメンテナンス方法は、定期的な点検と事後対応型の修理に依存しています。しかし、このアプローチは非効率的で効果的ではない場合が多くあります。ステーターの状態に関するリアルタイムの情報が得られないため、潜在的な問題を深刻化する前に特定することが困難です。そこでセンサー技術が役立ちます。

ステータ全体にセンサーを埋め込み、データを収集・分析するシステムに接続することで、メーカーはステータの状態を包括的に把握できます。例えば、温度センサーはホットスポットを監視し、異常な温度上昇を検知することで、絶縁体の劣化や冷却システムの故障の可能性を示唆します。振動センサーは、位置ずれ、ベアリングの摩耗、構造上の問題の兆候となる過剰な振動を検知します。絶縁状態センサーは絶縁体の健全性を監視し、潜在的な故障や不具合をメーカーに警告します。

リアルタイム監視機能により、メーカーは潜在的な問題の兆候を早期に検知し、タイムリーなメンテナンス介入が可能になります。問題を迅速に解決することで、メーカーは予期せぬ故障を防止し、ダウンタイムを削減し、ステータ機器の全体的な耐用年数を延ばすことができます。さらに、センサーから収集されたデータはメンテナンス計画の最適化に活用でき、リソースの効率的かつ効果的な配分を実現します。

さらに、センサー技術は予知保全を可能にし、潜在的な故障を予測し、予防策を積極的に講じることができます。センサーから収集されたデータを分析することで、メーカーは将来起こりうる問題を示唆するパターンや傾向を特定できます。この知識を活用することで、メーカーは事前に計画を立て、必要な交換部品を発注し、計画的なダウンタイム中にメンテナンス作業をスケジュールすることができます。

センサー技術は、リアルタイム監視、故障検知、そして予知保全機能を提供することで、ステーター機器製造に革命をもたらしました。ステーターに埋め込まれたセンサーは、温度、振動、絶縁状態といった重要なパラメータを継続的に監視することで、ステーターの健全性と性能に関する貴重な情報を提供します。これにより、メーカーはプロアクティブな保守対策を講じ、予期せぬ故障を削減し、機器全体の性能を最適化することができます。センサー技術の進歩により、ステーター機器製造は効率性、生産性、そして信頼性の新たな時代を迎えました。

結論

ステータ機器製造における技術進歩は、業界に変革をもたらしています。自動化とロボット工学は精度と効率性を向上させ、先端材料は耐久性と性能を向上させます。仮想設計とプロトタイピングは製品開発プロセスに革命をもたらし、センサー技術はリアルタイム監視と予知保全を可能にします。これらの進歩を取り入れることで、ステータ機器の品質と信頼性が向上するだけでなく、メーカーは様々な業界の変化するニーズに対応できるようになります。継続的な研究開発を通じて、ステータ機器製造は将来的にイノベーションの可能性を高め、再生可能エネルギー、輸送、その他の分野の発展を牽引していくでしょう。

広東宗斉オートメーション有限公司宗麒は主にモーター製造設備を製造し、研究開発、製造、販売、アフターサービスまでを一貫して行っています。長年にわたりモーター自動化製造技術に深く携わってきた宗麒のスタッフは、モーター関連応用製造技術に対する深い理解と、専門的で豊富な経験を有しています。

当社の製品生産ラインは家電、産業、自動車、高速鉄道、航空宇宙など、幅広いモーター分野に応用されており、コア技術は業界をリードしています。当社は、お客様にAC誘導モーターとDCモーターのオールラウンドな自動化ソリューションを提供することに尽力しています。'の製造。

お気軽に接触 us いつでも!私たちはあなたをサポートするためにここにいますので、ぜひご意見をお聞かせください。

住所 : 広東省仏山市順徳区栄貴街道天富来国際工業城第二期10号棟102号室

ワッツアップ/ 電話:8613580346954

メールアドレス:zongqiauto@163.com

投稿日時: 2023年10月19日